| |

|

Finite Elemente Simulation der Klebstoffschwindung während des Aushärtevorgangs

ADHÄSION kleben & dichten

10/2001

Thorsten Böger 2, Klaus Dilger 1, Gerhard Schmöller 2

1 Lehr- und Forschungsgebiet Klebtechnik, RWTH Aachen, Pontstr. 51/53, 52062 Aachen, Tel: +49 (0)241 80 93300

2 immersive SIM engineering GmbH, Frankfurter Ring 81, 80807 München, Tel: +49 (0)89 358 058 90

Abstract

Im Prinzip zeigen alle Klebstoffe während der Aushärtephase eine reaktive Schwindung, die aus den chemischen Vernetzungsvorgängen der Moleküle resultiert. Dieser Vorgang führt im geklebten Bauteil zu eingefrorenen Spannungszuständen und Deformationen, die die Belastbarkeit und Funktionalität beeinträchtigen können (zum Beispiel Klebschichtmarkierungen bei Außenhautteilen im Automobilbau). Bei warmhärtenden Systemen ergeben sich zusätzlich unterschiedliche thermische Dehnungsanteile während der Abkühlphase. Wie lässt sich dieser Effekt in einer FE-Simulation berechnen?

Technische Problemstellung

Klebverbindungen werden in zunehmendem Umfang insbesondere im Automobilbau eingesetzt. Dabei ist ein starker Trend zu strukturellen Klebverbindungen mit festigkeitsübertragender Funktion zu beobachten. Einer der Vorteile der Fügetechnologie Kleben ist die Möglichkeit, unterschiedliche Werkstoffe miteinander zu verbinden, ohne die Struktur schwächende Bohrungen (Schraub- und Nietverbindungen) vorsehen oder Gefügeveränderungen im Bereich der Wärmeeinflusszone bei Schweißverbindungen beachten zu müssen. Auf diese Weise kann das hohe Leichtbaupotenzial hochentwickelter Werkstoffgruppen, wie zum Beispiel leichtmetallische Legierungen, hochfeste Stähle und kurzfaserverstärkte Thermoplaste (SFRT) genutzt werden.

In der industriellen Praxis werden zum Kleben verschiedene für das jeweilige Anforderungsprofil optimierte Klebstoffsysteme mit zum Teil stark unterschiedlichen thermomechanischen Eigenschaften eingesetzt (zum Beispiel EP-, PU- und Kautschukbasissysteme). Der beim Fügen der Bauteile in monomerer oder prepolymerisierter Form vorliegende Klebstoff wird in Abhängigkeit von seiner chemischen Zusammensetzung aktiviert (Wärme, UV-Strahlung, usw.), wodurch die Polymerisationsreaktion und damit die chemische Vernetzung der Moleküle zum ausgehärteten Klebstoff eingeleitet wird. In dieser Prozessphase stellt sich eine Verdichtung des Klebstoffs ein, die mit einer Volumenschwindung infolge der chemischen Vernetzungsvorgänge einher geht. Für warmhärtende Epoxidharzsysteme kann die Volumenschwindung in der Größenordnung von 1 bis 5 % angenommen werden [1, 2, 3, 4]. Die Festigkeit und damit die kraftübertragende Funktion des aushärtenden Klebstoffs steigt dabei an. Durch die Schwindung des Klebstoffs werden komplexe Spannungen und Dehnungen in das Bauteil eingeleitet, die nach vollständigem Aushärten in Form eines "eingefrorenen" Beanspruchungszustands erhalten bleiben (Eigenspannungen). In Abhängigkeit von der chemischen Basis und den Zusatzstoffen stellt sich die maximal erreichbare Endfestigkeit des Klebstoffs erst nach einiger Zeit (Minuten bis Tage) ein. In dieser Zeit kann es durch Relaxaktionseffekte in der Klebschicht zum Abbau kritischer Spannungsspitzen kommen.

Hier wird am Beispiel eines warmhärtenden Klebstoffs eine Methodik zur Finite-Elemente-Simulation (FEM) des reaktiven Schwindungsvorgangs während der Aushärtephase des Klebstoffs vorgestellt. Bisher werden FE-Berechnungen von Klebverbindungen in der Regel ausgehend von einer spannungs- und dehnungsfreien, vollständig ausgehärteten Klebschicht unter Zuweisung eines geeigneten Materialmodells (linear-elastisch, plastisch, viskoelastisch, usw.) durchgeführt. Auf diese Weise wird der in der Klebschicht nach der Aushärtephase vorliegende "eingefrorene" Spannungs- und Dehnungszustand in der Berechnung nicht berücksichtigt. Spannungsspitzen, die in Form von Zugeigenspannungen die Klebschicht kritisch vorbelasten können, werden im Betriebszustand des geklebten Bauteils unter Umständen durch weitere Zugspannungen in der Klebschicht überlagert und können so zum Versagen des Bauteils führen (lokale Rissbildung, Undichtigkeit). Ein im Hinblick auf optisch kritische Bauteile (zum Beispiel Außenhautteile im Automobilbau) relevanter Effekt ist die Entstehung von Klebschichtmarkierungen und Blecheinzügen infolge von Klebstoffschwindung und gegenseitiger Dehnungsbehinderung, die die Qualität des Bauteils beeinträchtigen können.

Ganz allgemein gilt, dass die Kenntnis der Spannungs- und Dehnungsverteilung für den Konstrukteur ein wichtiges Mittel zur Beurteilung der Bauteilqualität im vorgesehenen Betriebszustand darstellt (überlagerter Beanspruchungszustand). Wird die FEM bereits in frühen Designphasen der Produktentwicklung parallel zu CAD-Konstruktionen und Prototypentests im Sinne einer geschlossenen Designkette eingesetzt, kann ein optimiertes Produkt in kürzerer Zeit auf den Markt gebracht werden (Abbildung 1).

Abb. 1: "Closed Loop"-Designkette [4]

Umsetzung in die FE-Simulation

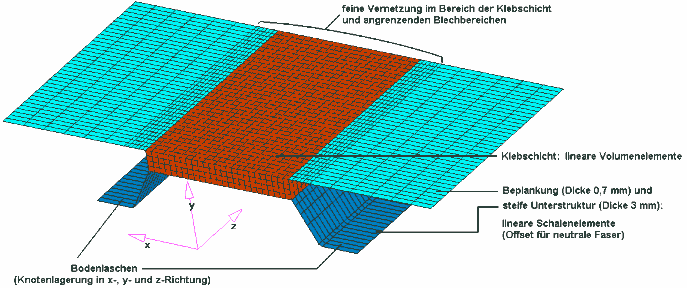

Exemplarisch für die Berechnung des Eigenspannungszustands in der ausgehärteten Klebschicht wird hier ein warmhärtender Epoxidharzklebstoff betrachtet. Am Beispiel eines vereinfachten Modells einer Beplankung (Werkstoff Stahl) werden die resultierenden Deformations- und Spannungszustände der Klebschicht (Dicke 4 mm) sowie des Beplankungsblechs (Dicke 0,7 mm) nach der Simulation des Aushärtevorgangs der Klebschicht berechnet (Abbildung 2). Das Modell lässt sich im Prinzip auf andere Klebstoffe übertragen (zum Beispiel 2K-EP, PU) und kann bei Vorliegen exakter gemessener Kennwerte unter anderem zur Berechnung von Klebschichtmarkierungen eingesetzt werden.

Abb. 2: Modell eines Beplankungsblechs (nach [5])

In der FE-Simulation werden die Prozess-Schritte Aufheizphase (Aktivieren des Klebstoffs durch Erwärmen der Bauteile, hier T = 121 °C), Haltephase (Aushärten des Klebstoffs innerhalb eines Temperaturintervalls DT = - 1 K) und Abkühlphase (Abkühlen des Systems auf Raumtemperatur) betrachtet. Dabei wurden folgende vereinfachende Annahmen getroffen:

- Das Aushärten des Klebstoffs erfolgt schlagartig und vollständig während der Simulation der Haltephase (DT = -1 K).

- Die thermomechanischen Eigenschaften (E, n, a) des Klebstoffs sind temperaturunabhängig.

Die Abbildung der reaktiven Volumenschwindung gelingt durch Zuweisung unterschiedlicher Materialdefinitionen für die Klebschicht in den drei Prozessschritten (Abbildungen 3 und 4).

Abb. 3: In der FE-Simulation betrachtete Prozess-Schritte (nach [5])

| Klebstoffeigenschaften in stufenweiser Simulation: |

![Zuweisung unterschiedlicher Materialdefinitionen für den Klebstoff in den Simulationsschritten [4]](FE-Simulation-Schwindung/abb4.gif)

Abb. 4: Zuweisung unterschiedlicher Materialdefinitionen für den Klebstoff in den Simulationsschritten [4]

Material A beschreibt den unvernetzten Klebstoff in der Aufheizphase. Da dieser in der Aufheizphase nicht zu einem Spannungs- und Dehnungsaufbau in der Fügezone beiträgt, könnte auf die Modellierung der Klebschicht in diesem Schritt verzichtet werden. Um die infolge der Erwärmung der Bauteile verschobene Lage der Knoten in den anschließenden Schritten zu erhalten (in denen der Klebstoff in der Simulation vorhanden ist), werden die Klebstoffelemente durch "Dummy"-Elemente ersetzt, die eine sehr geringe mechanische Wechselwirkung mit den sich ausdehnenden Fügeteilen bewirken und einen den Fügeteilen entsprechenden thermischen Ausdehnungskoeffizienten erhalten. Auf diese Weise nehmen die "Dummy"-Elemente an den Knotenverschiebungen teil, ohne mechanische Beanspruchungen zu verursachen. In der Simulation wird die Erwärmung des Bauteils von Raumtemperatur auf 121 °C berechnet.

Material B definiert den Klebstoff während der Simulation der Haltephase. Die Basis für die Berechnungen stellt das Maß der reaktiven Volumenschwindung evol,r dar, die dementsprechend möglichst exakt gemessen werden sollte. Da chemische Vorgänge zur Zeit noch nicht direkt in die FEM integriert werden können, wurde die reaktionsbedingte Volumenänderung evol, r in einen äquivalenten thermischen Ausdehnungskoeffizienten ("Reaktionskoeffizient" aK,r) umgerechnet (siehe Abbildung 5) und dieser der Klebschicht während der Haltephase als der Volumenschwindung äquivalenter thermischer Längenausdehnungskoeffizient zugewiesen (Annahme thermomechanischer Isotropie für den Klebstoff).

|

Annahmen in der Simulation: reaktive Volumenänderung: reaktive Längenänderung bei Isotropie: Abbildung der reaktiven Längenänderung als thermische Längenänderung des Klebstoffs: Definition des Reaktionskoeffizienten a K,r: |

Abb. 5: Berechnung des der reaktiven Volumenschwindung äquivalenten "Reaktionskoeffizienten" aK, r [4]

Das so definierte und für die Haltephase gültige Materialverhalten beschreibt eine thermische Schwindung des Klebstoffs innerhalb des Temperaturintervalls DT = -1 K, die der reaktiven Volumenschwindung äquivalent ist und im Falle eines thermischen Längenausdehnungskoeffizienten für EP in Höhe von zum Beispiel 10 x 10 5 K 1 erst bei einer Temperaturdifferenz von 67 K aufträte [4, 6].

Material C bildet den ausgehärteten Klebstoff mit seinen im Endzustand vorliegenden Eigenschaften während der Abkühlphase ab. In der FE-Simulation wird die Abkühlung von T = 120 °C auf Raumtemperatur berechnet. Ist die Möglichkeit gegeben, temperaturabhängige thermomechanische Kennwerte für den ausgehärteten Klebstoff zu verwenden (Messaufwand), sollten diese gemessen und in der FE-Berechnung eingesetzt werden (zum Teil stark unterschiedliches Materialverhalten ober-/unterhalb der Glasübergangstemperatur TG für Polymere) (Materialdefinitionen siehe Abbildung 6).

| Materialeigenschaften eines typischen Epoxidharzsystems im ausgehärteten Zustand |

|||||||||

|

|||||||||

| Beplankungsblech und steife Unterstruktur: Stahl | |||||||||

|

Abb. 6: In der Simulation angenommene Materialkennwerte (Klebstoff in Abkühlphase)

Als Lastbedingungen in der dreistufigen FE-Berechnung (Abbildung 7) werden lediglich die den drei Prozess-Schritten entsprechenden Temperaturveränderungen des Systems in homogener Verteilung simuliert. Weitere äußere Lasten sind nicht vorgesehen, um die Simulationsergebnisse des Schwindungsvorgangs getrennt von anderen Einflüssen bewerten zu können. Das FE-Modell wurde im Bereich der beiden Bodenlaschen der steifen Unterstruktur räumlich fixiert (Abbildung 8). Komplexere Modelle mit gebördelten und dadurch zwangsfixierten Blechen können problemlos mit dieser Methodik berechnet und das Deformationsverhalten analysiert werden.

Abb. 7: stufenweiser Simulationsablauf

Abb. 8: FE-Modell der Beplankung

Ergebnisse

Wie in Abbildung 9 gezeigt, sind die aus der Simulation des reaktiven (Haltephase, Material B) und thermischen (Abkühlphase, Material C) Schwindungsverhaltens resultierenden meniskusartigen Deformationen im Bereich der Klebschichtränder deutlich erkennbar. Ebenfalls dargestellt ist der auf die von Mises-Vergleichsspannung zurückgeführte Spannungszustand nach der vollständigen Aushärtesimulation in der Klebschicht. Der in diesem Zustand vorliegende Beanspruchungszustand der Klebschicht wird in der weiteren Folge der Fertigungsschritte (mechanische Fügevorgänge in der Produktion, Anbauteile) oder spätestens im Betriebszustand des geklebten Bauteils (Erwärmung, äußere Lasten) durch weitere Spannungsspitzen überlagert, was unter Umständen zu lokalen oder großflächigen Schädigungen der Klebschicht(en) im Bauteil führen kann.

Die Abbildungen 10 und 11 veranschaulichen den Deformations- und Beanspruchungszustand (von-Mises-Vergleichsspannung) des Beplankungsblechs. In Abbildung 11 wird die Entstehung von Klebschichtmarkierungen im Beplankungsblech in stark überhöhter Darstellung verdeutlicht.

Abb. 9: Berechnete Deformationen und Beanspruchungszustand der Klebschicht nach Abkühlphase (Überhöhung 25-fach)

Abb. 10: Berechnete Deformationen und Beanspruchungszustand des Beplankungsblechs nach Abkühlphase (Überhöhung 25-fach)

Abb. 11: wie Abb. 10, Überhöhung 250-fach

Ausblick

Auf der Basis der hier vorgestellten Finite-Elemente-Simulationsmethodik zur Abbildung der reaktiven Klebstoffschwindung kann der Beanspruchungs- und Deformationszustand auch geometrisch komplex gestalteter geklebter Bauteile numerisch analysiert und für Optimierungen des Bauteil-Prototypen effektiv genutzt werden. Der aus der Aushärtesimulation resultierende Beanspruchungszustand des Bauteils (insbesondere der Klebschicht(en)) kann als Ausgangszustand für Prozess-Simulationen anschließender Fertigungsschritte und Bauteilsimulationen im Betriebszustand genutzt werden. Die vorgestellte Methodik ist auf die Analyse von Klebschichtmarkierungen und Einzügen zum Beispiel bei geklebten großflächigen Schalenstrukturen übertragbar. Die Genauigkeit der Berechnungsergebnisse hängt dabei im wesentlichen von der Güte der für die FE-Simulation zur Verfügung stehenden Materialkennwerte ab. Auf diese Weise werden der Aushärtevorgang des Klebstoffs und die daraus im Werkstoffverbund entstehenden Eigenspannungen für den Konstrukteur greifbar und können effektiv in die Designkette des Bauteils integriert werden.